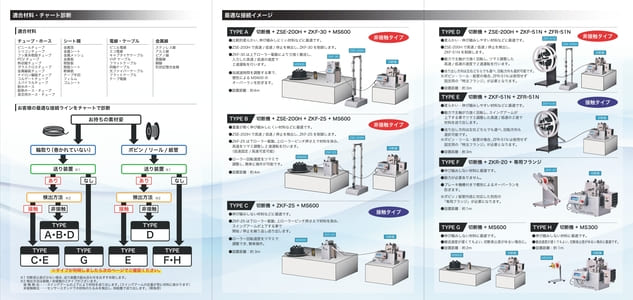

供給機チャート表

供給機チャート表をダウンロードいただけます。

材料供給機 接続例

No.1|輪取り状の材料を無負荷で切断機へ送り込む(非接触タイプ)※供給機チャート表TYPE A

写真右側から

切断機+センサースタンド(ZSE-200H)+Zフィード(ZKF-30)+ターンテーブル(MS600)

切断機が材料を引き込むと材料が持ち上がり、光センサーで材料のたるみを検知して、

Zフィードを制御しながらターンテーブルから材料を引き出します。

センサースタンドでたるみを検出することで、無負荷の状態で材料を切断機へ送ります。 設置距離約4m

比較的柔らかい・伸び縮みしにくい材料などに適しており、切断長のバラツキを最小限にする場合に最適です。

No.2|輪取り状の材料を検知アームを上下させ切断機へ送り込む(接触タイプ)※供給機チャート表TYPE C

写真右側から

切断機+Zフィード(ZKF-25)+ターンテーブル(MS600)

切断機が材料を引き込むと、Zフィードの検知アームが持ち上がり、制御しながらターンテーブルから材料を引き出します。

Zフィードの検知アームを上下させることで、安定的に材料を切断機へ送り込みます。 設置距離約3m

伸び縮みしない材料に適しており、切断長のバラツキを抑える場合に最適です。

No.3|輪取り状(ボビン/リール/紙管巻き)の材料を無負荷で切断機へ送り込む(非接触タイプ)※供給機チャート表TYPE D

写真右側から

切断機+センサースタンド(ZSE-200H)+Zフィード(ZKF-51N)+フランジ(ZFR-51N)

切断機が材料を引き込むと材料が持ち上がり、光センサーで材料のたるみを検知して、Zフィードを制御しながら送り出します。

センサースタンドでたるみを検出することで、無負荷の状態をつくり、動力があるZフィードで材料に負荷無く切断機へ送ります。

ボビン/リール/紙管巻き材料の場合は、Zフィードの回転軸へ直接搭載します。

この場合はボビン/リール/紙管用のフランジ(回り止め)が別途必要となります。 設置距離約3m

柔らかい・伸び縮みしやすい材料などに適しており、切断長のバラツキを最小限にする場合に最適です。

No.4|輪取り状(ボビン/リール巻き/紙管)の材料を検知アームを上下させ切断機へ送り込む(接触タイプ)※供給機チャート表TYPE E

写真右側から

切断機+Zフィード(ZKF-51N)+フランジ(ZFR-51N)

切断機が材料を引き込むと、Zフィードのスイングアームを持ち上げ、制御しながら送り出します。

Zフィードの検知アームを上下させることで、安定的に材料を切断機へ送り込みます。

ボビン/リール/紙管巻き材料の場合は、Zフィードの回転軸へ直接搭載します。

この場合はボビン/リール/紙管用のフランジ(回り止め)が別途必要となります。 設置距離約3m

柔らかい・伸び縮みしにくい材料などに適しており、切断長のバラツキを抑える場合に最適です

No.5|ボビン/リール/紙管巻きの材料を検知アームを上下させ切断機へ引き込む(動力無しタイプ)※供給機チャート表TYPE F

写真右側から

切断機+リールスタンド(ZKR-20)+専用フランジ

切断機が材料を引き込むと、リールスタンドのスイングアームが持ち上がり、回転軸のブレーキが解除します。

リールスタンドの検知アームを上下させることで、安定的に材料を切断機へ送り込みます。

ボビン/リール/紙管材料の内径により、専用フランジ径を選定いただきます。 設置距離約1m

伸び縮みしない材料に適しており、搬送速度が遅くてもよい、切断長公差がゆるい場合に最適です。 設置距離約1m

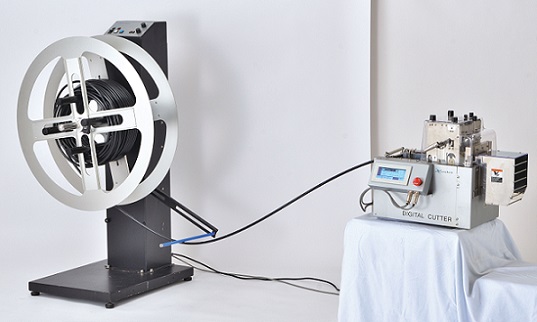

No.6|輪取り状の材料を切断機が引き出す※供給機チャート表TYPE G

写真右側から

切断機+ターンテーブル(MS600)

切断機がターンテーブルから材料を引き出します。

伸び縮みしない材料に適しており、搬送速度が遅くてもよい、切断長公差がゆるい場合に最適です。 設置距離約2m

No.7|ボビン/リール巻きの材料を切断機本体で引き込む※供給機チャート表TYPE H

写真右側から

切断機+スタンド(MS300)

切断機がスタンドから材料を引き出します。

伸び縮みしない材料に適しており、搬送速度が遅くてもよい、切断長公差がゆるい場合に最適です。 設置距離約1m